Na análise de óleo, os limites definidos por normas e fabricantes precisam ser respeitados: se algum parâmetro passa do limite, isso já é um alerta e pode até exigir ação imediata. Mas, para entender o quão grave é a situação, não dá pra olhar só um número isolado – é essencial acompanhar a tendência e o histórico da máquina, entendendo há quanto tempo esse valor vem subindo ou se mantendo alto.

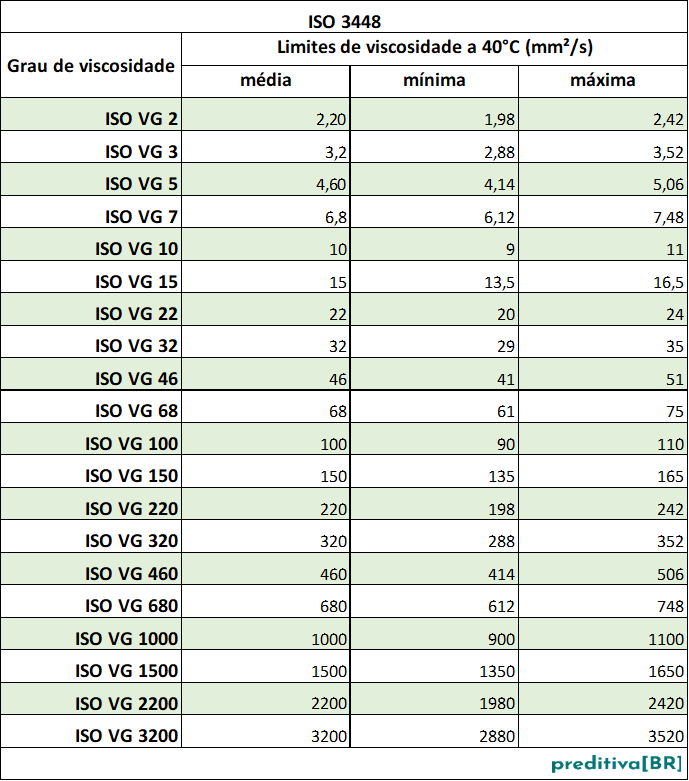

A ISO 3448 define os graus de viscosidade com base na viscosidade cinemática, expressa em mm²/s, medida a 40 °C — temperatura de referência também adotada no Brasil para a especificação de óleos industriais. A determinação laboratorial dessa viscosidade pode ser realizada conforme a ASTM D7279, que descreve a medição da viscosidade cinemática de líquidos transparentes e opacos (incluindo óleos lubrificantes novos e usados) utilizando viscosímetro Houillon em modo automatizado.

De acordo com a ASTM D7279, o método é aplicável, em função da constante do tubo utilizada, a uma faixa típica de 2 a 1500 mm²/s, e o equipamento pode operar entre 20 °C e 150 °C.

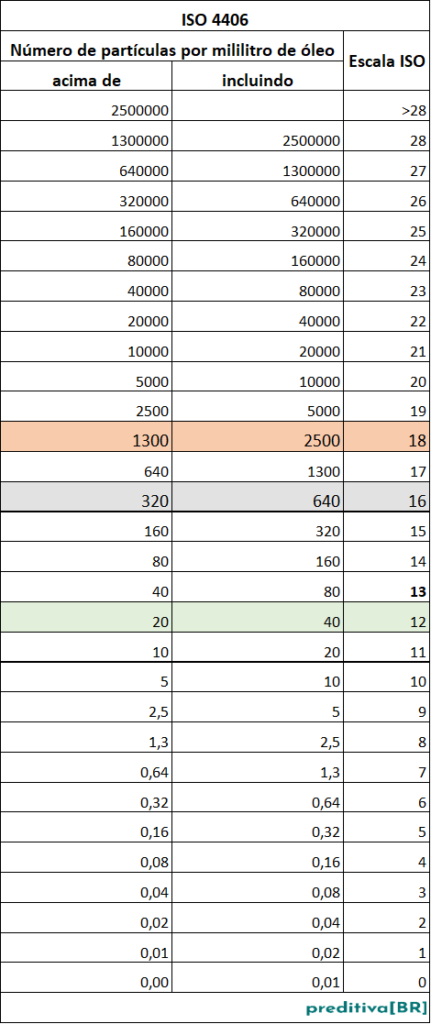

Na análise de contaminação por partículas, o resultado da contagem é normalmente apresentado como o número de partículas por mililitro de amostra de óleo. Dependendo do laboratório ou do equipamento utilizado, esses dados podem ser expressos em diferentes sistemas de classificação, como o Código de Limpeza ISO 4406 ou como o padrão NAS 1638. Embora usem escalas diferentes, todos esses sistemas têm o mesmo objetivo: quantificar o nível de contaminação sólida do óleo e facilitar a comparação com limites de alarme e recomendações de fabricantes.

O nível de contaminação sólido em sistemas de lubrificação é normalmente classificado segundo a norma ISO 4406. Nessa norma, o resultado da contagem de partículas por mililitro de óleo é convertido em um código de limpeza por meio de um número de escala ISO, conforme mostrado na tabela. Cada número de escala corresponde a uma faixa de quantidade de partículas, isto é, um intervalo entre um valor mínimo (“acima de”) e um valor máximo (“incluindo”) de partículas por mililitro de óleo.

A contagem automática de partículas é feita em três faixas de tamanho, tipicamente ≥ 4 µm(c), ≥ 6 µm(c) e ≥ 14 µm(c). O código ISO 4406 é então expresso por três números de escala (por exemplo, 18/16/13), um para cada faixa de tamanho. Na prática, utilizam-se com mais frequência apenas as duas maiores faixas de tamanho, porque as partículas mais grossas têm efeito mais crítico sobre a fadiga e vida útil de rolamentos e superfícies de contato.

A notação (c) refere-se ao uso de calibração com esferas de vidro conforme a ISO 11171, mais precisa e padronizada que os métodos anteriores.

Por exemplo, um código ISO 18/16/13 significa que o fluido contém:

entre 1.300 e 2.500 partículas/mL ≥ 4 µm(c)

entre 320 e 640 partículas/mL ≥ 6 µm(c)

entre 40 e 80 partículas/mL ≥ 14 µm(c)

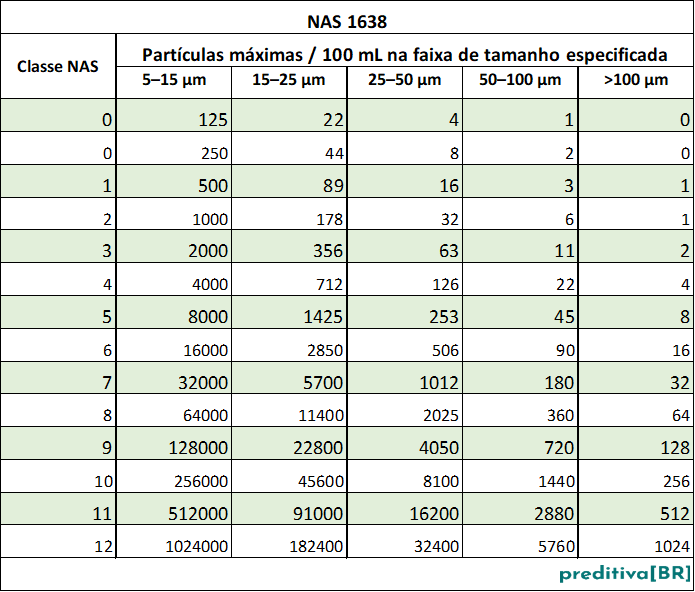

A NAS 1638 é um sistema de classificação de limpeza de fluidos baseado em contagem diferencial de partículas sólidas por faixa de tamanho (tipicamente 5–15, 15–25, 25–50, 50–100 e >100 µm) em 100 mL de fluido, que atribui uma classe única (00 a 12) correspondente à faixa mais contaminada entre as medidas. As classes são definidas em escala logarítmica, onde cada incremento representa aproximadamente a duplicação da concentração de partículas em relação à classe anterior.

Quando você precisar apenas de uma equivalência aproximada entre NAS 1638 e ISO 4406 para leitura e comparação de limites, pode usar como “regra” a relação “Código ISO ≈ NAS + 8”, tomando como base a faixa de 5–15 µm da NAS.

Na prática, isso significa assumir, por exemplo, que NAS 5 ≈ ISO 13, NAS 6 ≈ ISO 14, NAS 7 ≈ ISO 15, considerando o limite superior de partículas dessa faixa convertido para partículas/mL.

Essa correlação é útil para ter uma ideia rápida do “nível de limpeza ISO” associado a uma classe NAS, mas é fundamental deixar claro em qualquer procedimento ou relatório que se trata apenas de uma aproximação, válida para comparação de severidade, e não de uma conversão oficial entre as normas NAS 1638 e ISO 4406.

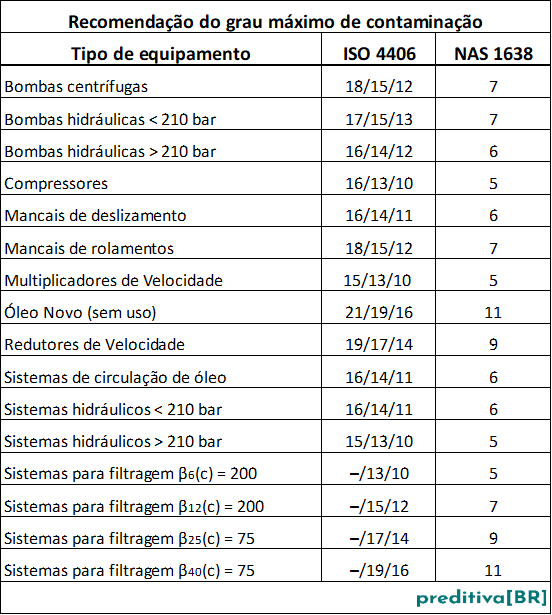

Muitos fabricantes de equipamentos hidráulicos e rolamentos definem um nível mínimo de limpeza do óleo para garantir a vida útil dos componentes. Trabalhar com fluido mais contaminado que o recomendado reduz significativamente essa vida. Por isso, é importante consultar sempre as orientações do fabricante sobre o nível máximo de contaminação permitido.

A tabela abaixo apresenta exemplos de equipamentos e seus respectivos níveis de limpeza recomendados.

Um outro método para verificar o nível de contaminação do óleo é a contagem microscópica de partículas. Nesse método, utilizam-se duas faixas de tamanho: ≥ 5 µm e ≥ 15 µm. Essas faixas são aproximadamente equivalentes às faixas de ≥ 6 µm(c) e ≥ 14 µm(c) da ISO 4406. Portanto, quando o código de contaminação for apresentado com apenas dois números de faixa (por exemplo, ISO 16/13), considere que ele se refere a esses dois tamanhos de partículas.

A classificação de filtro β está sempre associada a um único tamanho de partícula, em mícron, indicado no índice como β3(c), β6(c), β12(c), etc. Por exemplo, a classificação completa β6(c) = 75 significa que, para partículas de 6 μm ou maiores, o filtro deixa passar apenas 1 em cada 75 partículas que chegam até ele (as outras 74 são retidas).

A umidade (água) no lubrificante é um dos contaminantes mais críticos em equipamentos industriais e é frequentemente citada como uma das principais causas de falhas, pois compromete a integridade do filme lubrificante e acelera mecanismos de degradação. A água favorece a oxidação do óleo, aumenta a corrosão em superfícies metálicas e contribui para a formação de lodo/lamas, que podem obstruir passagens, reduzir a eficiência da filtragem e elevar as taxas de desgaste

Na prática, a água no sistema costuma se manifestar por depósitos, lodo, lama e pontos de ferrugem, além de turbidez/emulsão em alguns casos. As fontes mais comuns incluem respiros ineficientes/incorretos, vedações desgastadas ou com vazamento, condensação (inclusive associada à combustão em alguns sistemas) e fatores ambientais, como lavagem, alta umidade relativa e variações térmicas.

Para quantificar esse contaminante com precisão, utiliza-se tipicamente Karl Fischer coulométrico, conforme referências como a ASTM D6304, que cobre a determinação de água em produtos de petróleo (hidrocarbonetos). O método é aplicável a óleos lubrificantes, óleos básicos, aditivos, ATF (Automatic Transmission Fluid , em português, fluido de transmissão automática) e outros produtos, podendo medir de mg/kg (ppm) até nível percentual, conforme o tamanho de amostra, com atenção a potenciais interferências (por exemplo, mercaptanas e sulfetos).

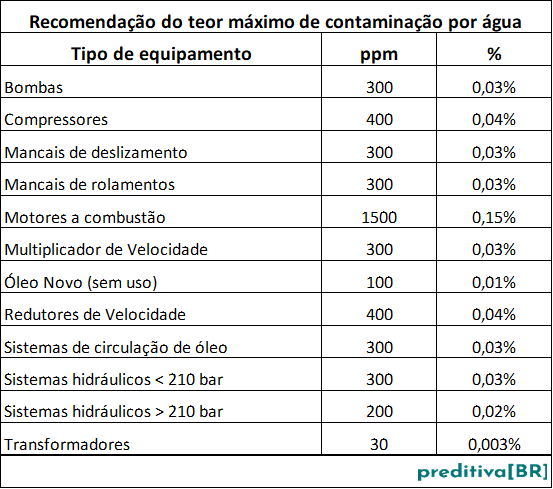

Com base nisso, a tabela abaixo estabelece a recomendação do teor máximo de contaminação por água para diferentes tipos de equipamento, apresentada em ppm e em %, para orientar limites de alarme e ações corretivas.

Esses valores refletem a sensibilidade de cada sistema à água e ajudam a priorizar melhorias em respiro, vedação e remoção de água (filtração/centrifugação/vácuo), mantendo o lubrificante dentro do controle recomendado.

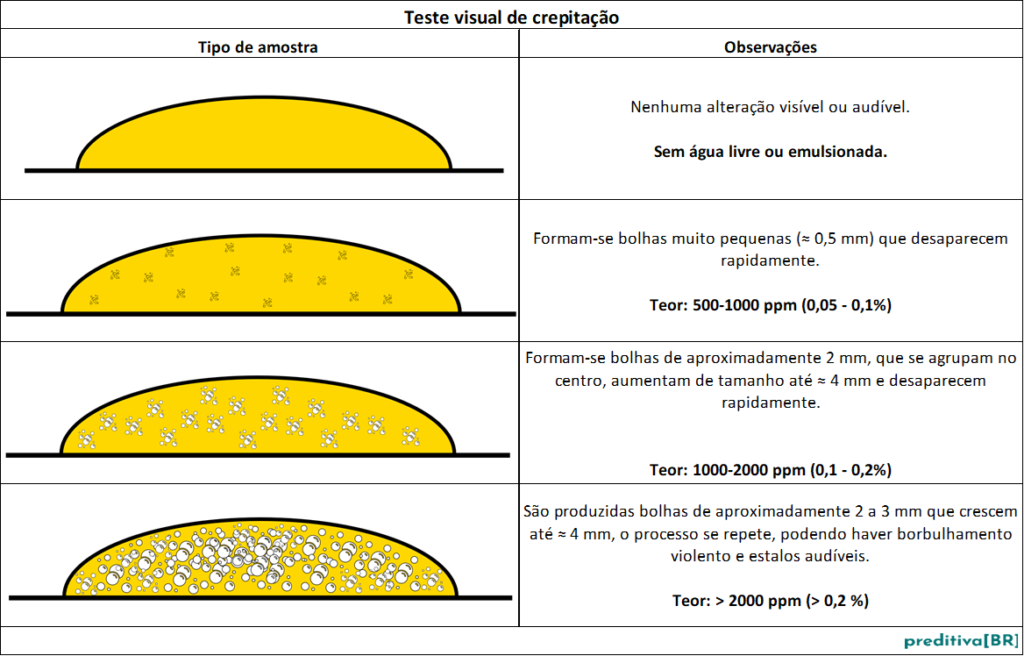

O teste visual de crepitação é um método simples e de baixo custo para identificar, em campo, a presença de água livre e emulsificada em óleos lubrificantes e fluidos hidráulicos.Na prática, o procedimento consiste em aquecer rapidamente uma pequena amostra em uma chapa aquecedora mantendo uma temperatura superficial constante (há recomendações em torno 135°C e 160°C). Antes do ensaio, a amostra deve ser fortemente agitada para homogenizar a suspensão de água no óleo; em seguida, com um conta-gotas/seringa limpos, deposita-se uma gota sobre a placa e observa-se o comportamento da gota de óleo sobre a chapa aquecida. A interpretação é feita pela presença e pelo padrão de bolhas de vapor e/ou crepitação:

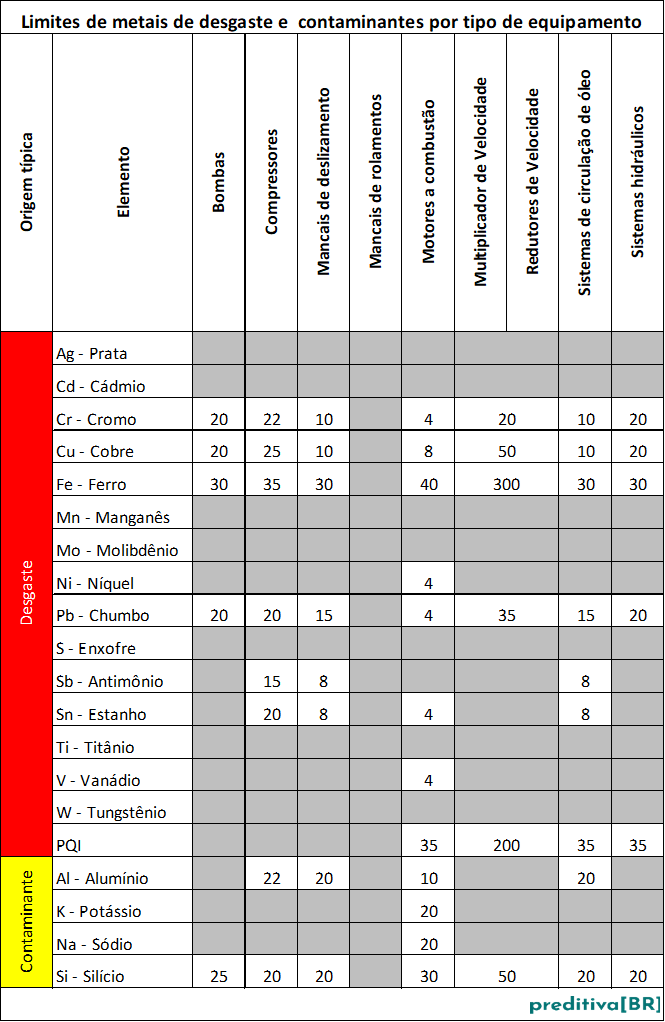

Os custos associados à manutenção decorrente do desgaste de equipamentos podem ser significativos. No contexto do monitoramento da condição do lubrificante, a avaliação é tipicamente complementar: além do acompanhamento do teor de água, também se quantificam elementos (metais) associados a aditivos, desgaste e contaminantes. Para essa quantificação elementar em óleos lubrificantes usados (e, quando aplicável, óleos novos), o método amplamente empregado é a ASTM D5185, que estabelece a determinação multielementar por espectrometria de emissão atômica com plasma indutivamente acoplado (ICP-AES).

Este método de ensaio tem como objetivo quantificar, para fins de monitoramento de equipamentos, a concentração de metais em óleos lubrificantes. Embora a declaração de precisão tenha sido estabelecida a partir da análise de uma variedade de óleos usados, este método de ensaio pode, em princípio, ser aplicado à análise de óleos não utilizados, a fim de fornecer dados de composição elementar mais completos do que outros métodos de ensaio.

O PQI (Índice de Quantificação de Partículas) é o valor numérico gerado por instrumentos do tipo Quantificador de Partículas (PQ) para acompanhar, por tendência, o desgaste de máquinas. De acordo com a ASTM D8184, o ensaio quantifica a carga de detritos ferromagnéticos presente em uma amostra de fluido em serviço (óleo lubrificante, fluido hidráulico ou graxa), ou seja, o PQI aumenta conforme cresce a massa de material ferromagnético suspensa no fluido que esteve em contato com componentes móveis.

Na prática, o PQI é particularmente útil quando o interesse está em desgaste associado a materiais ferromagnéticos (como ferro e aço). A ASTM D8184 destaca que o PQ responde somente a materiais ferromagnéticos, o que o torna muito aplicável para identificar mudanças de regime em componentes como rolamentos e engrenagens. Isso complementa métodos espectrométricos (por exemplo, ICP-OES/RTD-OES), que medem ferro em forma “atômica”, não distinguem sua natureza química e podem subestimar a contribuição de partículas maiores quando não há preparo específico da amostra.

Para uma leitura confiável, o PQI deve ser interpretado pelo histórico correlacionado com outros resultados laboratoriais e de campo. A própria ASTM D8184 sugere uma lógica prática ao comparar PQI com ferro em ppm (por massa):

PQI elevado com ppm baixo costuma indicar predominância de partículas grandes (> 10 μm);

PQI e ppm em níveis semelhantes aponta para partículas médias (~ 10 μm);

PQI baixo com ppm elevado sugere predominância de partículas pequenas (< 10 μm).

Com uma linha de base por ativo e limites de alerta bem definidos, o PQI se torna um indicador objetivo para direcionar inspeções, antecipar falhas e validar ações de manutenção.

Valores anormais para PQI:

Bombas: > 30

Compressores: > 25

Mancais: > 25

Motores a combustão: > 20

Multiplicadores de Velocidade: > 200

Redutores de Velocidade: > 200

Sistemas de circulação de óleo: > 25

Sistemas hidráulicos: > 25

O TAN (Total Acid Number) e o TBN (Total Base Number) são parâmetros clássicos de monitoramento da condição do lubrificante. Em termos práticos, o TAN indica a presença de constituintes com caráter ácido que tendem a aumentar com a oxidação e com certos contaminantes, enquanto o TBN indica a reserva alcalina disponível (principalmente em óleos com aditivação detergente/dispersante), relacionada à capacidade de neutralizar ácidos formados durante o serviço. O acompanhamento desses índices ajuda a identificar tendência de degradação, risco de corrosão e o momento adequado de intervenção (troca, recondicionamento ou investigação de causa raiz).

O aumento do TAN é frequentemente observado em óleos submetidos a condições oxidantes (temperatura elevada, aeração, presença de água e catalisadores metálicos), podendo vir acompanhado de escurecimento, formação de depósitos e aumento de subprodutos ácidos. Já o comportamento do TBN é especialmente relevante em aplicações onde a neutralização de ácidos é crítica (por exemplo, óleos de motor e alguns sistemas com aditivos alcalinos), e sua redução pode indicar consumo da reserva básica ao longo do uso. Importante: TAN/TBN são indicadores de tendência; a interpretação deve considerar o histórico do equipamento, o tipo de óleo e os demais resultados (viscosidade, oxidação por FT-IR, contaminação, metais, etc.), evitando decisões baseadas em um único parâmetro.

Para a determinação de constituintes ácidos ou básicos em produtos de petróleo e lubrificantes, utiliza-se, em muitos casos, a ASTM D974, método que se aplica a amostras solúveis ou quase solúveis em misturas de tolueno e álcool isopropílico e que quantifica componentes com constantes de dissociação em água maiores que 10⁻⁹ (ácidos/bases extremamente fracos, com constantes menores que 10⁻⁹, tipicamente não interferem). A ASTM D974 considera, em óleos novos e usados, uma gama ampla de espécies que podem contribuir para acidez (ácidos orgânicos e inorgânicos, ésteres, compostos fenólicos, lactonas, resinas, sais de metais pesados e certos aditivos como inibidores/detergentes) e para basicidade (bases orgânicas e inorgânicas, amino-compostos, sais de ácidos fracos/“sabões”, sais básicos e certos aditivos). A norma destaca que o método pode ser usado para indicar mudanças relativas no óleo durante o uso, mas não mede uma “propriedade absoluta” capaz de prever desempenho em serviço e não existe uma relação geral conhecida entre corrosão em mancais e os números de acidez/basicidade.

Também é importante notar que a ASTM D974 não é adequada para medir os constituintes básicos de muitos lubrificantes com aditivos fortemente básicos; para isso, costuma-se empregar o ASTM D4739. Em amostras muito escuras ou formuladas (por exemplo, alguns óleos de corte e protetivos), onde o ponto final por indicador de cor fica prejudicado, a determinação de TAN pode exigir método alternativo, como o ASTM D664.

A oxidação é um dos principais mecanismos de degradação de óleos lubrificantes em serviço e ocorre pela reação do óleo base (e, em menor grau, do pacote de aditivos) com oxigênio, favorecida por temperatura, presença de catalisadores metálicos, aeração e contaminação. O aumento do nível de oxidação tende a elevar a formação de subprodutos ácidos e insolúveis, acelerar o escurecimento do óleo e contribuir para a geração de verniz, lodo e depósitos, podendo reduzir a eficiência de lubrificação, prejudicar a filtragem e aumentar o risco de falhas por atrito, travamento de válvulas e desgaste.

Na prática, a oxidação se manifesta por escurecimento do lubrificante, formação de depósitos (verniz/lodo), aumento de odor característico, queda de desempenho de separação de água e, frequentemente, por alterações em propriedades correlatas (por exemplo, tendência de aumento de acidez e variações de viscosidade, conforme o tipo de óleo e severidade). As causas mais comuns incluem operação em temperaturas elevadas, entrada de ar (aeração), presença de água e partículas, permanência excessiva do óleo em serviço, ineficiência de filtragem e condições de contaminação cruzada (mistura com óleo incorreto), além de fatores de processo que elevem a carga térmica do sistema.

Para monitorar oxidação de forma rápida e repetível em condição de uso, utiliza-se tipicamente FT-IR (infravermelho por transformada de Fourier) conforme a ASTM E2412, prática voltada ao acompanhamento de depleção de aditivos, acúmulo de contaminantes e degradação do óleo base em óleos de máquinas, fluidos hidráulicos e fluidos correlatos.

Os limites recomendados de oxidação, expressos em Abs/0,1 mm, são definidos conforme o tipo de equipamento para orientar níveis de alarme e a adoção de ações corretivas: para bombas, compressores, redutores, sistemas de circulação de óleo e hidráulicos, considera-se como referência o valor superior a 25 Abs/0,1 mm; já para mancais e motores a combustão, a referência é valor superior a 15 Abs/0,1 mm.